我国风电行业在政策的支持下发展迅速,但由于风力资源开发起步较晚,缺乏经验积累的过程,经验丰富的从业人员较少,大功率的风电齿轮箱更是主要依靠引进,故而依然在设计能力和经验上和国外GE、RENK等具有丰富设计经验的齿轮箱设计公司有着很大差距。近年来,由于海上风场相较于陆地风速更大且相对稳定,能够获得更高的经济效益,风力发电设备向海上发展已成为风电行业发展的趋势,但由于安装、维修更为不便,施工难度及对风机设备可靠性的要求也随之提高,所以风电机组也逐步向着增大单机容量、提高齿轮箱功率密度和可靠性方向发展。目前风电齿轮箱传动系统的主流设计路线包含以下几种。

传统平行轴圆柱齿轮结构

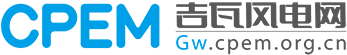

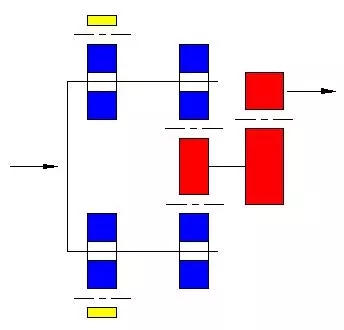

应用于早期风机单机容量小于1MW的齿轮箱中,结构相对简单且精度及制造难度都较低,二级平行轴传动结构如图1所示。该结构由于目前主流技术对齿轮箱单机容量越来越高的要求,已基本被淘汰。

图1 二级平行轴传动结构

行星轮系与平行轴相结合的三级传动结构

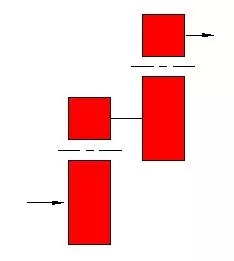

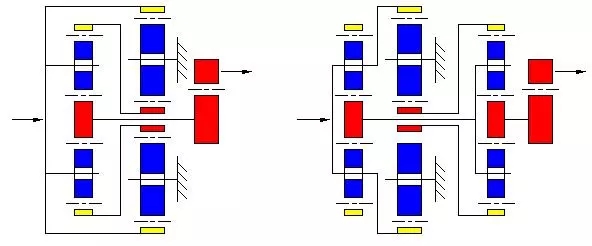

该种结构主要分为一级行星轮系加两级平行轴结构与两级行星轮系加一级平行轴两种,主要适用于1.5MW-3MW的风电机组,也是国内风电齿轮箱生产公司的主流产品结构。其结构如图2所示。与两级行星轮系加一级平行轴结构相比,由于采用一组平行轴传动代替了一组行星轮系,一级行星轮系加两级平行轴结构对轴承的承载能力要求有所降低,齿轮箱整体在可靠性方面有所提升,但在整体体积及重量上有所增加。为了实现较大的传动比和功率密度,两级行星轮系加一级平行轴结构则是采取两组有行星架输入转矩并传递至太阳轮输出额NGW行星轮系结构,该结构可以显著的降低整体体积和重量,减小齿轮箱的直径并提高其横向比,但较为复杂的结构也给安装及运维增加了一定的难度。

图2 行星轮系与平行轴相结合的三级传动结构

德国RENK型复合行星齿轮结构

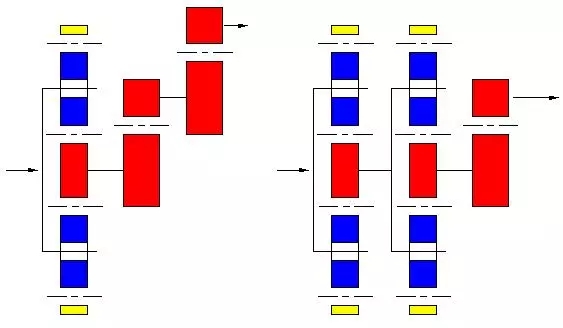

与一般的NGW型行星轮系不同,德国RENK公司所研发的行星轮系特点在于由外齿圈输入转矩,从而使行星齿轮定轴传动,使轴承外圈可以与齿轮箱箱体固定,便于轴承的润滑,大大的改善了轴承的工作环境。另外由于行星齿轮定轴转动,有效的消除了NGW型行星轮系行星齿轮交变载荷的影响,提高了行星齿轮的可靠性。得益于该结构优秀的均载性能、结构紧凑及传动比大的特点,RENK型齿轮箱通常可以适用于2.5MW-5MW的风电机组,且由于结构特点,该结构的齿轮箱在维修方面十分方便,可以在塔上更换部件。其结构如图3所示。不足之处在于该结构只有三个承重齿轮,需要两级行星轮系之间相互抵消轴向力,因而在配齿时需要精密的计算,给加工制造及装配增加了难度。

图3 RENK型复合行星齿轮结构

美国GE型复合行星齿轮结构

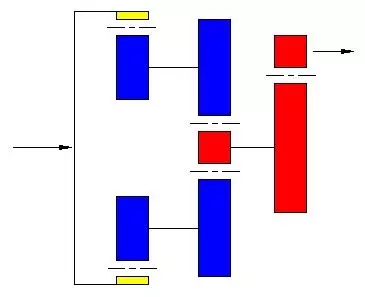

GE公司的复合行星齿轮结构以第一季行星轮系的行星架为转矩输入点,与RENK公司的复合行星齿轮结构一样,具有结构紧凑、传动比大、均载性能优秀等特点并且消除了NGW型行星轮系行星齿轮交变载荷的影响,不足之处在于对润滑系统的油路布置要求较高,其结构如图4所示。

图4 GE型复合行星齿轮结构

功率分流技术路线

功率分流路线最具有代表性的是MAAG和BOSCH的齿轮箱,其结构如图5所示。功率分流主要是指提高齿轮箱的功率密度,也就是在保证体积及重量不变的条件下提高齿轮箱的承载能力。这两种功率分流结构都采用了差速的行星轮系,多采用外齿圈及太阳轮的浮动设计,有效的提高了机构的均载性能,且功率分流技术很好的将载荷分散到不同的齿轮上,从而降低单个齿轮所受载荷,显著的减小了齿轮的尺寸以达到提高功率密度的目的。这项技术路线由于技术水平及成本等因素,主要适用于单机容量在3MW及以上的整装风力发电机组。

图5 MAGG式和BOSCH式功率分流技术路线

作者:金伟,高级工程师,南京安维士传动技术股份有限公司

(来源:南京安维士)

- 生态风电场建设、风机基础纠偏加固施工、风机叶片维修、升压站扩建等风电项目公开...06-29

- 风机设备运维、变频器IGBT功率模块改造、漂浮式激光测风雷达岸基系统开发等风电...06-24

- 共3111.5MW!中车山东风电126亿中标华能富源北风电场二期等20个风电项目06-24

- 中标汇总 | 近14亿元!山东电建三公司中标华电菏泽成武孙寺100MW风电项目PC施工总...06-17

- 蒙东新能源事业部扎鲁特、唐兴风电场华锐风机PLC国产化成果应用06-17

- 锡盟新能源事业部辉腾梁风电场华锐风机PLC国产化成果应用招标06-17

- 塔林花、如德风电场智能一体化管控平台建设招标06-17

- 锡盟新能源事业部风电场技术改造经济效益评价管理平台招标06-17

- 三门峡区域维检中心雁翎风电场采购集电线路故障预警与诊断装置项目招标06-17

- 华能新能源辽宁分公司风光场站电力监控系统安全防护升级改造招标06-17

- 揭秘31起风电事故!风电行业是哪...05-28

- 风电整机集中度创新高!04-08

- 湖南江华萌渚岭50MW工程风电机组...03-13

- 干货 | 齿轮件磨削烧伤的检测方...03-12

- 风电巨头联手解决叶片雨滴侵蚀问...03-07

- 1600吨!世界最大风机单桩基础中...02-21

- 东方电缆:海上风电项目核准加快...01-25

- 科思创成功安装首支聚氨酯风机叶...01-21

- 年产2.5兆瓦及以上风电叶片2000...01-18

- 涉案金额 951.49 万元!华仪风能...01-17

- 生态风电场建设、风机基础纠偏加...06-29

- 风机设备运维、变频器IGBT功率模...06-24

- 共3111.5MW!中车山东风电126亿...06-24

- 中标汇总 | 近14亿元!山东电建...06-17

- 蒙东新能源事业部扎鲁特、唐兴风...06-17

- 锡盟新能源事业部辉腾梁风电场华...06-17

- 塔林花、如德风电场智能一体化管...06-17

- 锡盟新能源事业部风电场技术改造...06-17

- 三门峡区域维检中心雁翎风电场采...06-17

- 华能新能源辽宁分公司风光场站电...06-17