埃米南科技首次采用复合制作技术完成海洋平台模型试验一体化制作,为科研模型试验提供系统制作能力且较大提高了实验数据的准确性。

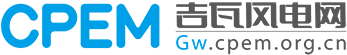

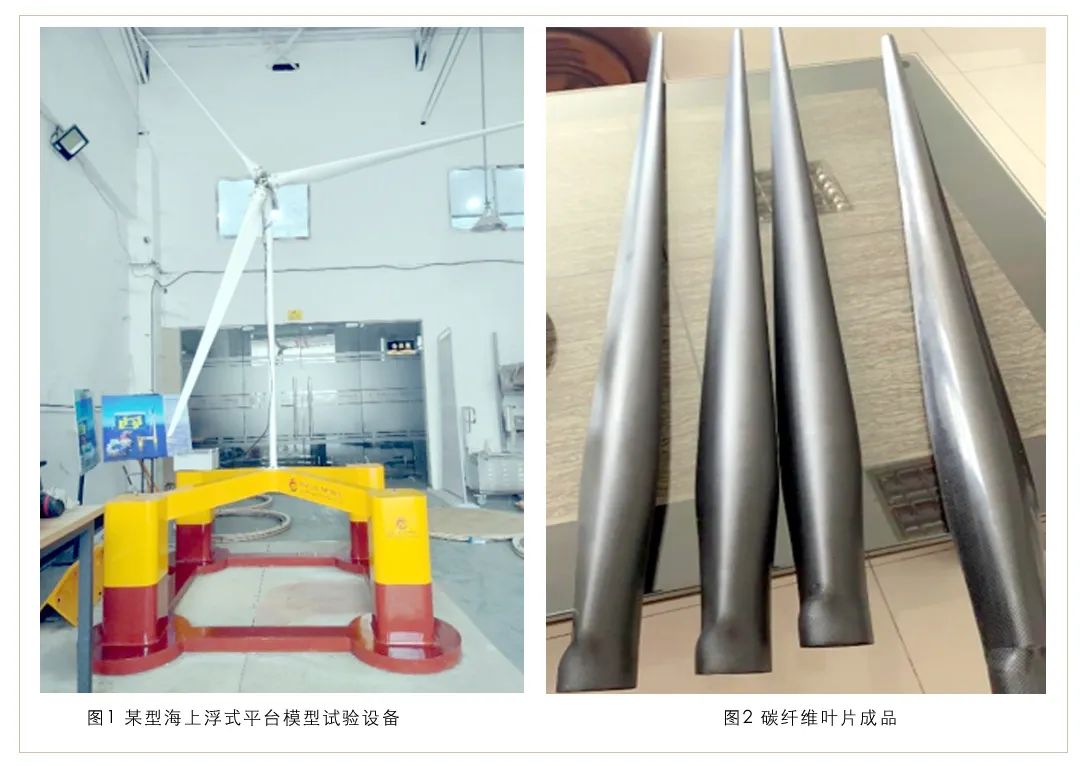

埃米南科技5月30日表示,公司独立设计并成功完成1:40尺度下的风机平台一体化制作,包括平台主体、刚性塔筒、智能机舱及超轻碳纤维叶片。这是国内模型试验行业内首次采用多项复合技术独立完成整套模型试验设备的成功案例,并且成功申报发明专利1项,获得授权实用新型专利6项,获得授权软件著作权10项。

据埃米南科技介绍,海上浮式风机是深化海洋风能开发,践行海洋强国战略,实现双碳目标的重要新兴领域。研究团队在进行课题研究时,会采用缩尺模型试验的方式对浮体水动力性能、风机气动性能及风机动力学特性进行研究。由于缩尺模型试验特有的尺度效应,导致模型的质量模拟、重心及转动惯量控制尤为困难。在以往研究中,研究团队一般会委托多家机构进行模型制作,且多数为木材厂等不具有专业背景的公司。而采用复合技术模型制作,可以有效节约研究团队在模型实验设备上的精力消耗,且不需要降低试验模型参数指标,对实验的前沿性、准确性均有很大帮助。

埃米南科技团队表示,海洋平台采用独创的“SLA 3D打印-碳纤维-玻璃钢”复合制作技术,相比以往可降低初始质量达到50%以上,该方法可适用于超低质量及质心的海洋平台;在智能机舱上,公司自主研发电控板及算法专利技术,可以满足转速及攻角等参数的无线精准控制,机舱可搭载光纤传感器、多维力传感器及扭矩传感器等;在叶片制作上具有先进的质量控制技术,以NREL 5MW风机叶片为例,单根叶片可达到1230mm长度,140g质量,误差0.1g以内的精度。项目开始之前会根据甲方团队的要求,商讨模型生产设计细节,通过CATIA数值模拟出各项物理参数,对各种情况进行提前预估与应对。如果采用该制作技术,对模型试验的准确度、探索度及成本降低会有很大帮助,规避了实验室组装阶段的不匹配性。此外,该复合制作技术在船舶及水下潜器模型试验领域,也已成功应用并得到了试验验证。

埃米南团队负责人刘京表示,此次复合制作技术的成功应用,是公司内专业技术人员协同合作,融合电控、机械、材料、海洋工程等技术,配合公司内部高精度CNC设备、SLA 3D打印设备、实验水池等设备积极开发试验的结果。

埃米南(上海)科技有限公司是一家成立于2019年的新兴模型试验技术研发企业,在上海拥有近千平高精度模型加工实验工厂,人员团队由以船舶与海洋工程领域博士、硕士为主的技术研发团队和生产团队组成,具有独立设计、制作、试验的综合一体化能力。

上海交通大学拖曳水池实验室主任,徐昊表示:“埃米南科技的复合模型制作技术的广泛应用可为今后的模型试验技术提供有利帮助,其技术应用的领域不仅为海上浮式平台,在船舶试验及潜器实验中均有很好表现。”

哈尔滨工程大学副教授,刘宁表示:“在某超轻船体项目的合作中,埃米南科技公司展现了轻量化下的复杂船体结构制作技术,使得模型能够在严苛的重量限制下仍能保持了高标准的结构强度水平,有效的完成了项目模型预期的各项指标要求,公司体现出的扎实技术研发能力以及良好合作服务意识在模型制作领域确实难得一见。”

哈尔滨工程大学副教授、Vortex Hydro Energy Inc.高级工程师,孙海表示:“从涡激试验项目的成功合作中可以看出埃米南科技的技术难点攻克能力,在低质量与高强度的把握上具有良好的实践水平。”

据悉,埃米南(上海)科技有限公司在科研模型试验上与国内各研究所及高校已经开展了广泛合作,着重推广复合模型制作技术在各领域的实践应用,提高实验精度及便利性。

上一篇:海上大叶片技术

- 新型塔架技术,国内首台陆上7MW风机现世06-09

- 双馈风力发电机的结构讲解06-09

- 一文了解风电轴承基础知识06-09

- 基于逐台调整的风电场有功功率控制系统及方法06-07

- ENFAST打破国外垄断,走通风机设计、测试、运行整条路06-07

- 适用15+MW海上风机!这款浮式基础向全尺寸阶段迈进06-06

- 风电变流器简介06-02

- PPT | 风电机组变桨控制系统介绍06-01

- 海上大叶片技术05-31

- 为什么风机在顶段塔筒吊装完后,当天必须吊装完机舱?05-30

- 全球第一台两叶片漂浮式风机的诞...05-22

- 碳纤维复合材料在风电叶片主梁的...03-11

- 风力发电运营风险及评估要点简述03-07

- 谷歌发电“黑科技”——“发电风...02-14

- 新型永磁技术-怒海中的超导风力...01-29

- 抗台风、破冰冻、防腐蚀.....海...01-21

- 风机基础大体积混凝土浇筑施工要...01-21

- 风力发电机叶片颤振概述01-21

- 干货丨风力发电机组寿命分析01-21

- 从国网2018年“十八项反措”看风...01-21

- 新型塔架技术,国内首台陆上...06-09

- 双馈风力发电机的结构讲解06-09

- 一文了解风电轴承基础知识06-09

- 基于逐台调整的风电场有功功率控...06-07

- ENFAST打破国外垄断,走通风机设...06-07

- 适用15+MW海上风机!这款浮式基...06-06

- 风电变流器简介06-02

- PPT | 风电机组变桨控制系统介绍06-01

- 海上大叶片技术05-31

- 埃米南科技首次采用复合制作技术...05-31