于2009年投运的华北某风电场位于我国二类风资源区,共安装32台1.5MW双馈机组,该批机组使用的直流变桨系统可靠性差、故障率高,导致机组非计划停运时间长,带来了较大的发电量损失和较高的维护成本。

为彻底解决上述问题,风电场运营方公开招标,要求将风机的直流变桨系统整体更换为交流变桨系统,将变桨系统后备电源升级为超级电容,以保障风电场的长远安全和平稳运行。

精准“把脉”,找准症结

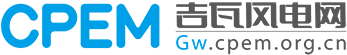

如上图所示,变桨控制、变桨角度和变桨电池三类故障的占比达到了总故障数的86%,是影响机组正常运行的主要因素。

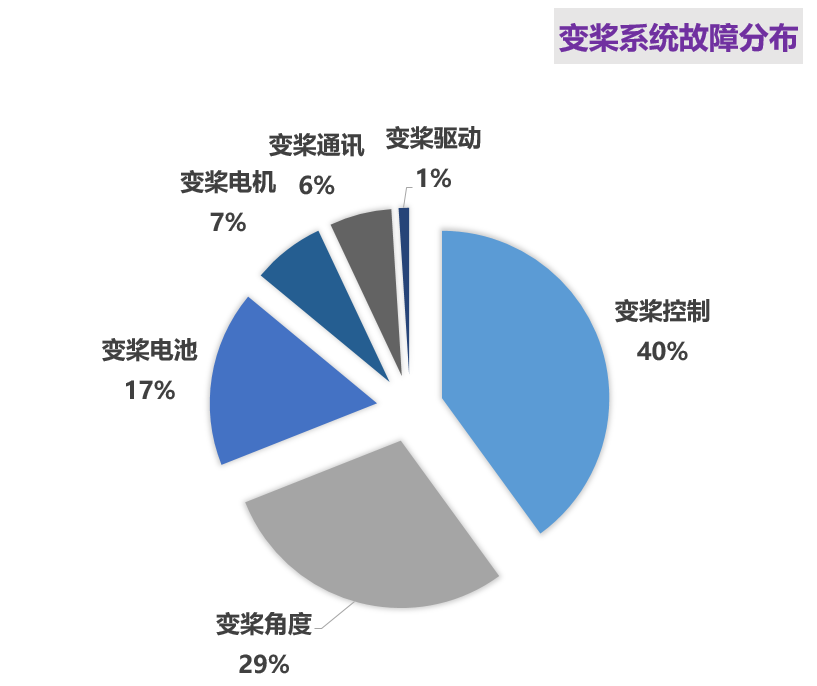

在此基础上,对占比达到40%的变桨控制类故障的各种故障现象进行了细分,为研判故障原因提供先决条件。

在对整套变桨系统以及各变桨控制单元的故障分布、故障现象进行统计分析及勘验后,得出:变桨电机、变桨备电、变桨控制器和变桨驱动器故障;以及包含变桨角度和超速故障在内的控制故障为主要故障的结论。

造成这些故障的根源在于“七柜直流式”变桨系统本身存在先天不足,同时,主要部件亦存在设计缺陷和稳定性不佳的问题;此外,现有部分机组的变桨驱动器厂家已退出中国市场,也面临备件有效供应问题。

因“技”制宜,系统解决

结合故障分析结论,金风慧能解决方案团队与项目业主多次研讨,最终确定技改方向:

1、不对主控进行技改,改造变桨系统,但要兼容主控;

2、通过技改,降低系统复杂程度,提高系统的可靠性和维护便利性,补足现有直流变桨系统的固有缺陷;

3、应充分考虑因原机组所采用的不同品牌的变桨系统而存在的零部件通用性问题,并对备件供应出现问题的核心元器件进行国产化替代;

4、充分保障经济性、施工周期及施工质量。

那么,采用何种技改方案,才能达成提升可靠性、稳定性和维护便利性的技改要求呢?

金风慧能综合考虑多种因素,提出了基于集成式驱动器的变桨系统“直改交”方案,其核心优势在于:

01 核心元器件优中选优

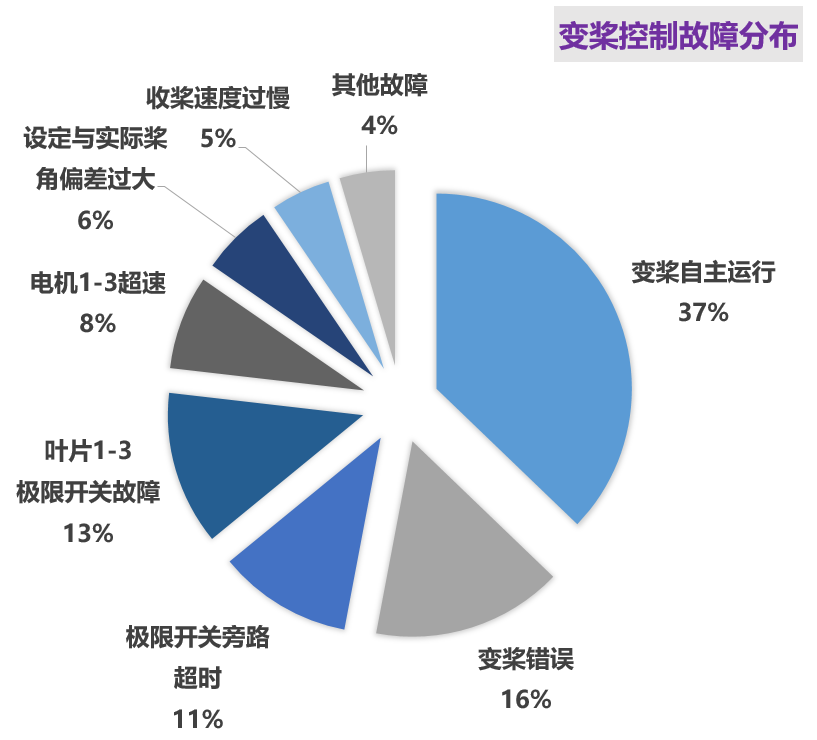

使用集成式高压交流驱动器与永磁交流同步电机,分别替代原有的变桨驱动器和直流变桨电机,技改后系统集成度和模块化程度更高,可简化技改配线。

不仅能够克服直流变桨系统的缺点,同时充分利用现有柜体和结构,达到减少技改成本和缩短技改周期的目的,后期维护也更加简单高效。

采用技术更加成熟、性能更优的国产主流品牌集成式驱动器与变桨电机,完全可以解决备件供应问题。

02 超级电容,提升变桨备电可靠性

以稳定可靠的超级电容替代铅酸电池,作为新的变桨备电系统。

03校核计算,验证影响

充分考虑到技改后对机组载荷及安全性的影响,再次对变桨系统的驱动和制动进行了校核计算。

04 优化施工方案,保障施工效率

采用电气安装板预装配的形式进行柜内技改配线,可显著降低质量风险与调试风险,缩短施工周期;且电气安装板可直接从机舱进入轮毂,无需单独吊装。

05 保障备件通用性,方便后续维护

针对技改机组涉及到三种不同品牌变桨系统的情况,技改方案充分考量了技改后系统的一致性,备件均可通用。

在以客户需求为核心的原则指引下,金风慧能拟定出最优技改方案,在评标过程中获得了项目业主的认可,在多家竞争对手中脱颖而出,成功夺标。

基于集成式驱动器的交流变桨系统的硬件拓扑结构图(技改后)

故障率同比下降95%

技改效果得到有效验证

经过60天紧锣密鼓的现场施工,全部32台机组的技改顺利告捷,成功并网。

技改完成后的2021年上半年,变桨系统故障率较2020年同期下降了95%,机组的可靠性得到显著改善。

根据技改后全场机组增加的等效可利用小时数推算,在完成技改后的3年以内,即可收回全部技改投入成本。

据不完全统计,国内采用“七柜直流式”变桨系统的1.5MW双馈机组的数量约在7000台以上,在运行3至5年后,均易爆发与该风电场类似的可靠性问题,严重影响着发电企业的发电收益和安全运营。

金风慧能提出的基于集成式驱动器的变桨系统“直改交”方案及其成功应用,将为该类风电场开创风机性能优化与提质增效的有效途径,帮助问题机组重获新生。

- 新型塔架技术,国内首台陆上7MW风机现世06-09

- 双馈风力发电机的结构讲解06-09

- 一文了解风电轴承基础知识06-09

- 基于逐台调整的风电场有功功率控制系统及方法06-07

- ENFAST打破国外垄断,走通风机设计、测试、运行整条路06-07

- 适用15+MW海上风机!这款浮式基础向全尺寸阶段迈进06-06

- 风电变流器简介06-02

- PPT | 风电机组变桨控制系统介绍06-01

- 海上大叶片技术05-31

- 埃米南科技首次采用复合制作技术完成海洋平台模型试验一体化制作05-31

- 全球第一台两叶片漂浮式风机的诞...05-22

- 碳纤维复合材料在风电叶片主梁的...03-11

- 风力发电运营风险及评估要点简述03-07

- 谷歌发电“黑科技”——“发电风...02-14

- 新型永磁技术-怒海中的超导风力...01-29

- 抗台风、破冰冻、防腐蚀.....海...01-21

- 风机基础大体积混凝土浇筑施工要...01-21

- 风力发电机叶片颤振概述01-21

- 干货丨风力发电机组寿命分析01-21

- 从国网2018年“十八项反措”看风...01-21

- 新型塔架技术,国内首台陆上...06-09

- 双馈风力发电机的结构讲解06-09

- 一文了解风电轴承基础知识06-09

- 基于逐台调整的风电场有功功率控...06-07

- ENFAST打破国外垄断,走通风机设...06-07

- 适用15+MW海上风机!这款浮式基...06-06

- 风电变流器简介06-02

- PPT | 风电机组变桨控制系统介绍06-01

- 海上大叶片技术05-31

- 埃米南科技首次采用复合制作技术...05-31