浅谈风电机组偏航轴承齿侧间隙及调整

作者:张新旺

来源:《风能》2016年第05期

风电机组长期运行在风沙大、温度低的恶劣环境中,偏航轴承是风电机组中重要的零部件之一,除了要承受整个机舱和叶轮的重量,还要承受轴向载荷、径向载荷和倾翻力矩,将叶轮的气动力传递至塔架。机组运行时为了对风准确、提高风能利用效率,偏航减速器频繁驱动偏航轴承大齿圈旋转使叶轮正对风。偏航轴承侧隙是指偏航轴承大齿轮与偏航减速器小齿轮啮合时非工作齿面之间所形成的间隙。偏航轴承侧隙不合理,将发生偏航减速器小齿轮和偏航轴承断齿、小齿轮断轴和机舱振动等故障。齿侧间隙的存在会产生齿间冲击,影响齿轮传动的平稳性和载荷分布均匀性。通常风电场地处于偏远、交通不便的荒漠、戈壁滩或山区,如果偏航轴承或偏航减速器损坏,那么不仅更换周期长,而且费用昂贵,这严重影响了风电场的经济效益。所以在风电机组日常维护工作中,定期测量偏航轴承侧隙是很有必要的。

风电机组偏航系统简介

通常情况下,大型机组的偏航制动功能由偏航液压制动器和偏航电机电磁刹车这两套系统来完成的。偏航轴承的外圈是大齿圈,刹车盘和偏航轴承外圈与塔架连接固定;偏航轴承内圈与机舱底座连接,偏航制动器安装在底座下方,偏航减速器安装在底座上方,驱动大齿圉实现偏航功能。偏航制动器钳住刹车盘是机舱偏航制动的第一套偏航制动系统;电磁刹车通过锁住电机轴而实现制动偏航减速器小齿轮,这是偏航制动的第二套系统。

风电机组偏航轴承侧隙调整的必要性

风电机组在现场运行一段时间后,现场检测发现偏航轴承侧间隙比正常值小。其原因可能是:厂家装配主机调整的偏航轴承侧隙是处于空载状态(未安装叶轮),各零部件在重力的作用下处于一种平衡状态,此时相互啮合齿之间的侧隙属于机舱重力作用下的位置,调整出的侧隙是合格的。机组在现场整机安装完成后再运行一段时间,当齿轮传递动力时,由于作用在齿轮上的力大于出厂前的力(现场机组安装后增加了叶轮重力和风的作用力),会引起零部件的弹性变形等现象,于是由原来机舱自重作用下的状态被破坏,使得侧隙有所变化。

一、侧隙小的危害

理论上来说,齿轮侧隙应该为零,但在齿轮的实际工作过程中齿形会随着温度的上升而不断变大,导致零侧隙齿轮啮合时出现热膨胀而卡死、咬合、无润滑油膜,所以偏航轴承侧隙必须在一个合理的范围之内,以保证齿轮正常工作及良好的润滑油膜,使风电机组偏航系统处于最佳的工作状态。

二、侧隙大的危害

有些风电场由于某些特殊原因,机组安装完几个月甚至一年都未带电,长期处于失电停机状态。偏航液压系统内泄是不可避免的,即使出厂前液压系统已建起正常的压力,但长时间液压系统内泄和未补压,偏航制动器内部压力将会降低或者降为零,即偏航液压制动器处于失效状态,尽管偏航电机电磁刹车(失电为常闭状态)已处于制动状态,如果偏航轴承侧隙大,在大风的作用下机组处于连续的“晃动”状态,将造成偏航轴承上部的机舱随风做小幅度的摆动(相对于静止的偏航轴承大齿圈),啮合齿之间一直处于往复碰撞冲击状态,齿面将会疲劳点蚀或甚至齿根断裂。风电场建设中有许多主机(机舱)在现场放置较长时间后才安装,甚至有些主机出厂前偏航系统压力为零,如果偏航轴承侧隙过大都有可能对齿轮造成伤害。

风电机组偏航系统至少安装了两个偏航减速器,而且做双向旋转运动,如果偏航减速器小齿轮与偏航轴承侧间隙过大,那么偏航启动时会形成一定的空载行程,进而引起啮合冲击、自激振动和噪声等;减速器小齿轮侧隙不同,还会造成偏航启动时小齿轮不同步的现象,这是非常不利的。所以,有许多风电机组偏航启动的瞬间可以听到较大的“咚”的冲击声,此时可能由于振动过大,使机组报出机舱振动加速度故障。

风电机组解缆偏航时,偏航液压制动器处于不工作状态(失压),如果偏航轴承侧隙过大,由于叶轮和机舱体积大、重量大、迎风面积大,在大风的作用下机舱会左右摆动或产生一个惯性力矩,导致啮合齿之间的冲击力很大。

偏航制动时偏航系统一般需要几秒的时间才能建起额定压力使制动器产生有效的制动力矩。由于机舱转动惯量大,虽然减速器小齿轮已被电磁刹车制动,如果偏航轴承侧隙过大,此时即使小齿轮不能自转但相对偏航轴承大齿图是可以左右小角度的摆动,类似于“公转”,使啮合齿之间发生往复碰撞现象,这会引起冲击载荷和加大某些部件的动载效应,造成的危害如上所述。

调整方法

一、调整方法分析

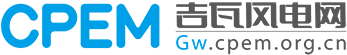

影响侧隙的因素众多,既有小齿轮的齿厚上下偏差、回转支承的齿厚上下差、润滑不良,又有偏航减速器与偏航轴承中心距偏差等,这些因素都会影响到风电机组运行中的偏航轴承齿侧间隙。要使偏航轴承齿侧间隙保持在一个合理的范围内,主要有两种方法:一种方法是基中心制,即固定中心距的极限偏差,通过改变齿厚的上偏差得到不同的最小极限侧隙,一般偏航轴承大齿圉有上百个齿,选配齿厚上下偏差使齿侧间隙合理,这种方法难度非常大,在风电场几乎无法实现;另一种是基齿厚制,即固定齿厚的极限偏差,通过对偏航轴承与偏航减速器小齿轮的中心距进行微量调整,即选择适当的中心距偏差。无论是在工厂内主机装配还是现场机组检修,齿厚都是不能改变的,所以在风电场只能通过微量调节齿轮副中心距的方法来调整减速器小齿轮与偏航轴承的啮合间隙,必须采用基齿厚制。偏航减速器小齿轮与偏航轴承啮合如图1所示。

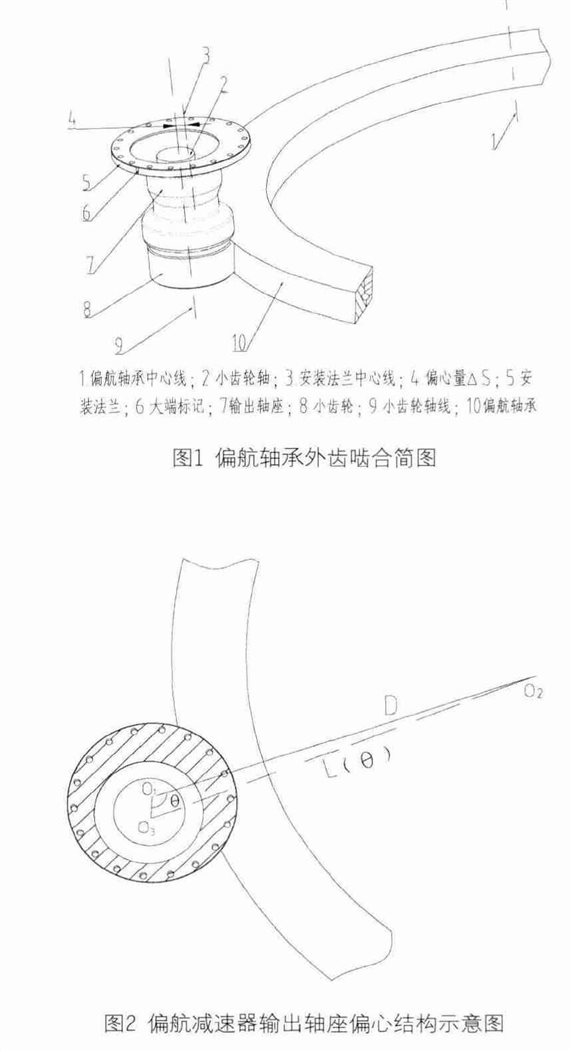

通常偏航减速器在设计时其输出轴座安装法兰(止口)的圆心与小齿轮中心(偏航减速器中心轴线)设置一定距离。如图2所示,O1为输出轴座法兰圆心,O2为偏航轴承圆心,O3为小齿轮圆心,△s为输出轴座圆心与小齿轮中心的距离,D为偏航减速器输出轴座安法兰圆心与偏航轴承圆心之间的距离,L(θ)为偏航减速器小齿轮与偏航轴承的中心距:

L(θ)=f(D,△s,θ)

从这个函数中可以看出,D和△s都是定值,θ为变量,调整减速器(输出轴座)的安装角度,即改变θ,可以实现偏航减速器小齿轮与偏航轴承的中心距L(θ)的改变,从而实现偏航轴承侧隙的调整,使大小齿轮之间的侧隙保持在一个合理的范围内。

齿轮副的侧隙检测通常使用压铅丝法、打表法和塞尺法这三种方法,后两种方法精度比较高,但由于风电机组偏航系统的结构性,其操作空间狭小,无法架表和塞尺测量,目前主要使用压铅丝法测量偏航轴承侧隙。

二、某1.5MW风电机组偏航轴承侧隙调整实例

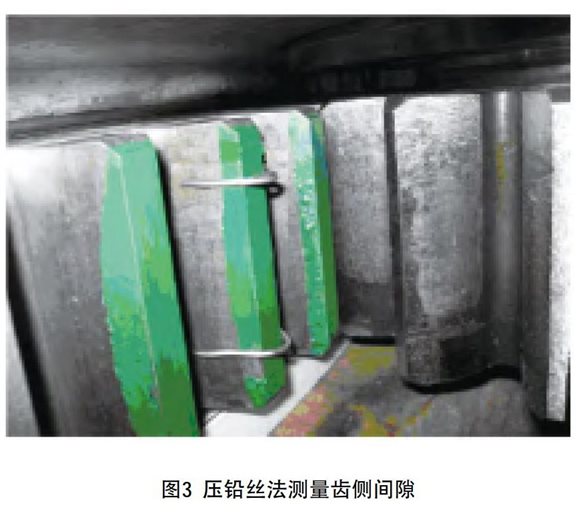

采用压铅丝法测量齿侧间隙。具体步骤如下:先将两个铅丝在齿轮齿长方向对称放置,上下铅丝距齿轮的上、下端面的距离均为L=20mm-30mm,如图3所示。启动偏航电机驱动偏航小齿轮碾压铅丝,测量铅丝的厚度。若间隙偏小,则将偏航减速器大端向远离大齿方向旋转;若间隙偏大,则将偏航减速器大端向靠近大齿方向旋转。由于偏航减速器的小齿轮的齿形被修正过,上测量点间隙大于下测量点间隙,并且每台偏航减速器的齿侧间隙要分别调整。

结论

目前,许多风电场维护人员不重视偏航轴承侧隙是否合理这个问题,该间隙一方面用于储油,另一方面用于弥补热膨胀空间。有些机组偏航轴承齿面存在铁屑剥落和缺少润滑脂的现象,以及偏航齿之间啮合异响等问题;风电机组运行了较长时间,都从未测量过偏航轴承侧隙,即使偏航启动瞬间发出巨大的撞击声,也未查明问题的根源,这些问题很有可能是偏航轴承侧隙不合理造成的。所以,建议维护人员按照风电机组检修技术要求的规定,定期检测偏航轴承侧隙及调整侧隙,以提高机组的稳定性,延长偏航轴承和偏航减速器的使用寿命。

(作者单位:新疆金风科技股份有限公司)

上一篇:风电场架空集电线路地线技术选型

下一篇:无

- 新型塔架技术,国内首台陆上7MW风机现世06-09

- 双馈风力发电机的结构讲解06-09

- 一文了解风电轴承基础知识06-09

- 基于逐台调整的风电场有功功率控制系统及方法06-07

- ENFAST打破国外垄断,走通风机设计、测试、运行整条路06-07

- 适用15+MW海上风机!这款浮式基础向全尺寸阶段迈进06-06

- 风电变流器简介06-02

- PPT | 风电机组变桨控制系统介绍06-01

- 海上大叶片技术05-31

- 埃米南科技首次采用复合制作技术完成海洋平台模型试验一体化制作05-31

- 全球第一台两叶片漂浮式风机的诞...05-22

- 碳纤维复合材料在风电叶片主梁的...03-11

- 风力发电运营风险及评估要点简述03-07

- 谷歌发电“黑科技”——“发电风...02-14

- 新型永磁技术-怒海中的超导风力...01-29

- 抗台风、破冰冻、防腐蚀.....海...01-21

- 风机基础大体积混凝土浇筑施工要...01-21

- 风力发电机叶片颤振概述01-21

- 干货丨风力发电机组寿命分析01-21

- 从国网2018年“十八项反措”看风...01-21

- 新型塔架技术,国内首台陆上...06-09

- 双馈风力发电机的结构讲解06-09

- 一文了解风电轴承基础知识06-09

- 基于逐台调整的风电场有功功率控...06-07

- ENFAST打破国外垄断,走通风机设...06-07

- 适用15+MW海上风机!这款浮式基...06-06

- 风电变流器简介06-02

- PPT | 风电机组变桨控制系统介绍06-01

- 海上大叶片技术05-31

- 埃米南科技首次采用复合制作技术...05-31