最新运维技术,每年省下2.5亿英镑!

2022-05-09分类:风电运维 / 风电运维来源:欧洲海上风电阅读数:(

)

【CPEM吉瓦风电网讯】

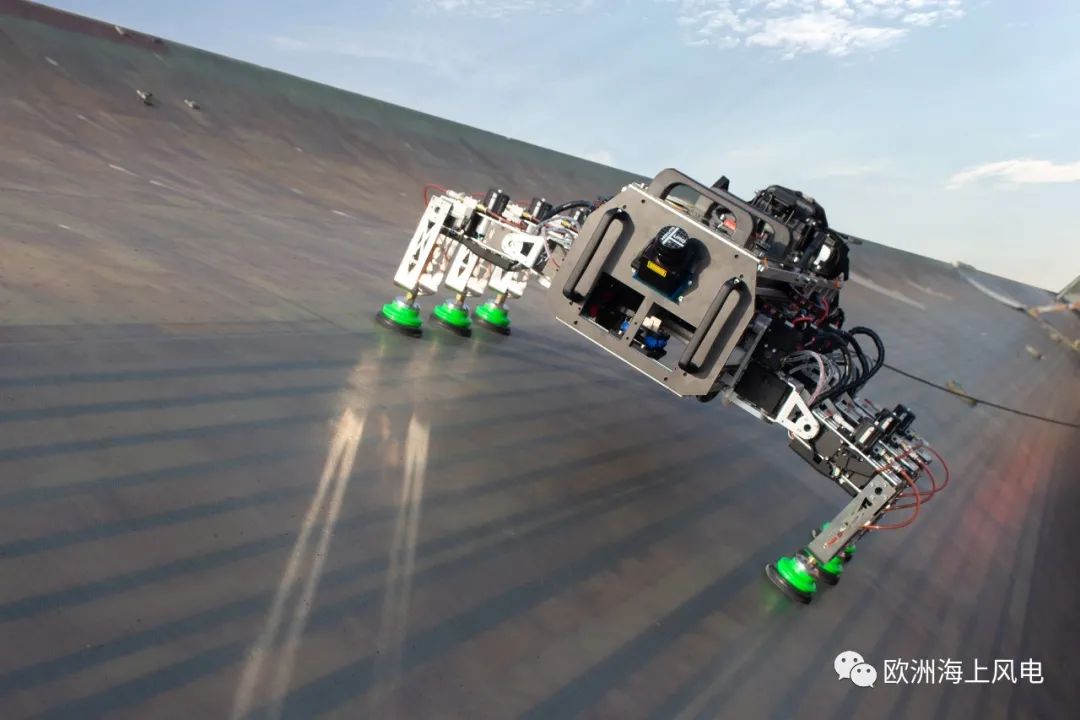

由GE可再生能源和英国两大创新机构ORE Catapult、Innovative UK共同推进的海上风机螺栓检查机器人,已顺利完成测试,即将投入使用。

每台风机都有上千只螺栓,单个螺栓重量可以超过20kg。近年来,国内外都发生过不少风机倒塔事故,其中,螺栓问题占比不小。虽然在多数事故中,是风机其他部件的质量缺陷才导致了螺栓发生问题,而非螺栓本身的质量问题,但通过检查螺栓,可以尽早发现这些缺陷。

根据一般风机的运维要求,每年要进行多次螺栓检查,即运维人员手动检查每个螺栓是否处于拧紧的状态。这项工作耗费了大量的人力,且造成较长的停机时间。

去年,五家企业/机构联合在了一起,GE可再生能源、ORE Catapult、Innovative UK负责出钱和提供测试场地,而BladeBUG和EchoBolt负责技术研发和生产制造。

BladeBUG公司研发的BladeBUG机器人,最初是被设计用于检查叶片状态的,并已在英国Blyth和Levenmout两个示范风场完成了大量测试。

EchoBolt公司研发的EchoBolt系统,通过传感器收集数据,检查风机螺栓的紧固程度,并据此分析可能存在的问题。

在BladeBUG机器人上搭载EchoBolt系统,代替运维人员检查螺栓,不仅省去了大量的人力和时间,还能在不停机的状态下工作,提高了发电量;同时,对于人工难以达到的位置,机器人也可以轻而易举地完成检查。

根据联合体的说法,一旦这项技术得到应用,每年可为行业省下2.5亿英镑。

分享到:

相关文章

- 现役“孤儿”风机病无所医,如何精准纾困?06-17

- 水面无人艇助力海上风电勘测和运维进入智能时代06-13

- 双跨深度赋能|“大风车”智慧运维,转出低碳新动能!06-10

- “AMOS+标准化运维”破局快速增长下的新能源电站运营痛点06-09

- 风电安装船+风电运维船,均实现关键节点06-08

- 风机给船充电,“零碳排”运维关键一步!06-06

- 风电机组变桨系统典型故障与维修06-02

- 6台1.5MW双馈机组技改交付一周年现状05-31

- 福建省发文:针对风机倒塌、起重吊装事故05-30

- 奥林巴斯仪器——风电领域的守护者05-27

编辑推荐

- 海上风电+(无人机、AI、VR……...03-13

- 干货丨风电场架空集电线路地线技...03-07

- 维斯塔斯多叶轮概念机功成退休01-21

- 海上风电运维面临哪些挑战?又该...01-21

- 2018年中国风能太阳能资源年景公...01-21

- 干货丨风电场架空集电线路地线技...01-21

- 解困风电“后市场”01-21

- 一图详解风机的秘密01-11

最新发布

- 现役“孤儿”风机病无所医,如何...06-17

- 水面无人艇助力海上风电勘测和运...06-13

- 双跨深度赋能|“大风车”智慧运...06-10

- “AMOS+标准化运维”破局快速增...06-09

- 风电安装船+风电运维船,均实现...06-08

- 风机给船充电,“零碳排”运维关...06-06

- 风电机组变桨系统典型故障与维修06-02

- 6台1.5MW双馈机组技改交付一周年...05-31

- 福建省发文:针对风机倒塌、起重...05-30

- 奥林巴斯仪器——风电领域的守护...05-27