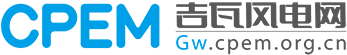

近日,由金风慧能实施的双馈机组提质增效项目交付满一周年,据SCADA抽取的数据显示,与同风场未实施技改的6台对标机组相比,变流器及主控故障率分别下降91%和95%,累计发电量提升近6%,达成了安全性与可靠性提升的改造初衷。

该风电场位于我国“三北”地区,与国内较早建成的风电场相似,具有优质风资源的先天优势,项目核准电价较高(0.58元/ kW·h),当地有效风能密度达268~348瓦/㎡,年平均风速在6米/秒以上(20米高),是该省风能储量最具开发潜力的地区。

风电场共安装30余台1.5MW/82型双馈机组,自2009年全场投运至今,每年可向电网输送超过0.9亿千瓦时的清洁电能,能够满足3.6万个三口之家一年的生活用电。

由于机组在设计理念和配套件技术上存在瑕疵,随着运行年份的增长,这些问题逐渐暴露,导致机组运行安全风险加大,发电收益下降、运维成本增高。

据统计,该风电场近5年的年均可利用小时数不足1600小时,远低于设计可研值,与当地年有效运行时间2100小时的平均水平也存在较大差距,亟需进行深度技改与治理,实现对优质风资源的高效利用。

在此背景下,风电场运营方与金风科技全资子公司北京金风慧能技术有限公司(下称:金风慧能)携手展开了一次风电场深度技改的合作。

某风力发电场现场

前期调研,有的放矢

该项目涉及的技改机组,与金风慧能在甘肃、内蒙古等地实施的批量机组改造(相关链接:变流器故障率下降100%,双馈机组技改筑牢安全“防火墙”),为同品牌、同型号的1.5MW/82型双馈机组,但生产批次、运行年份和核心配置有所不同,在具体的故障现象上既有共性问题,也存在个性问题,需要重新梳理技改方向,定制个性化的技改方案。

首先是对各机组故障现象的根因分析。

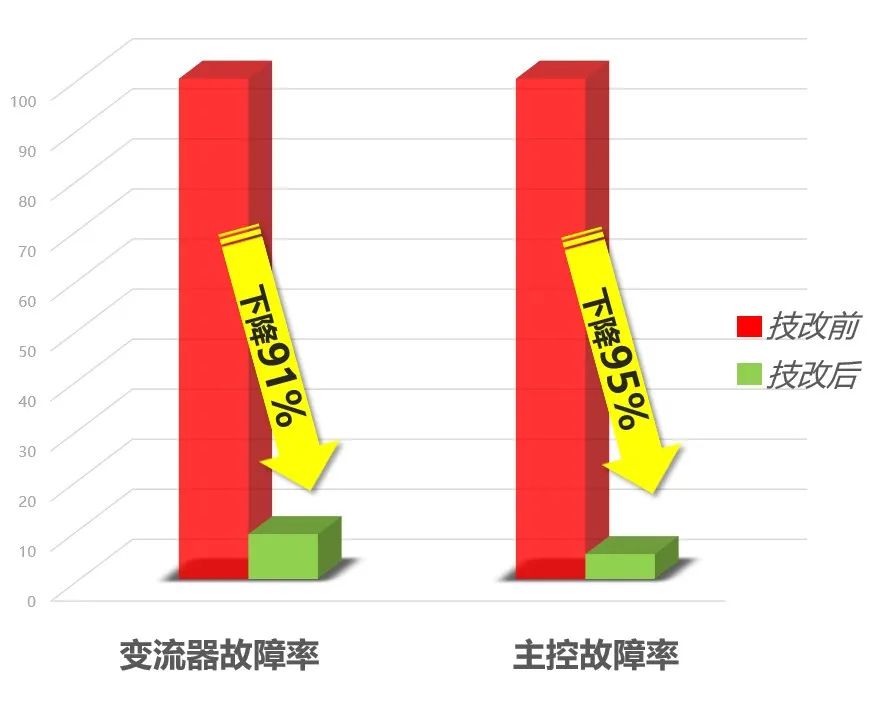

经过对全场30余台机组,连续20个月内,49种故障子类,16000余次故障报警的数据分析可知,变流器类故障无论在故障次数还是故障时间上都“高居榜首”。

究其原因,在于原机组采用的变流器在保护与绝缘方面存在设计缺陷,导致现场故障频发,甚至多次出现IGBT击穿,仅2018年就损坏8台之多,严重影响风电场的安全运行。

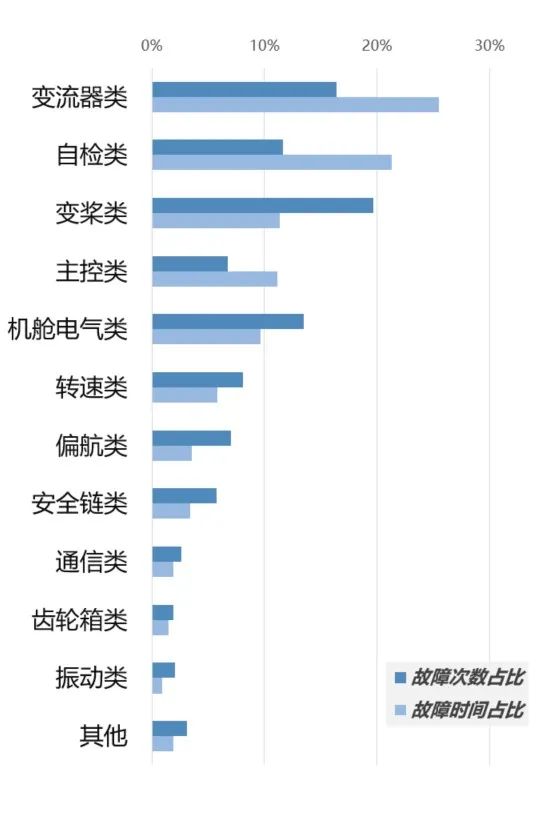

大部件及齿轮油检测报告

除变流器故障外,变桨类故障的原因为滑环质量缺陷;绝大多数自检类、主控类、转速类、安全链类、振动类故障均由主控程序缺陷引起;电气类故障则集中在电池类和温度类故障;齿轮箱类故障多为油温高,导致限功率运行或停机损失。

基于科学严谨的故障分析结论,技改项目组与项目业主共同决定对故障率最高的6台机组优先进行系统性深度技改。技改方案以可靠性、安全性改造为先导,兼顾发电量和精细化管理水平提升;同时提出了安全、高效的整体解决方案和分步实施计划,以期让这些“带病”运行的老旧机组重焕生机。

以较小代价,实现预期效果

在技改方案的实施中,主要包括变流器、主控、齿轮箱散热和SCADA技改,以及其他多个技改子项。

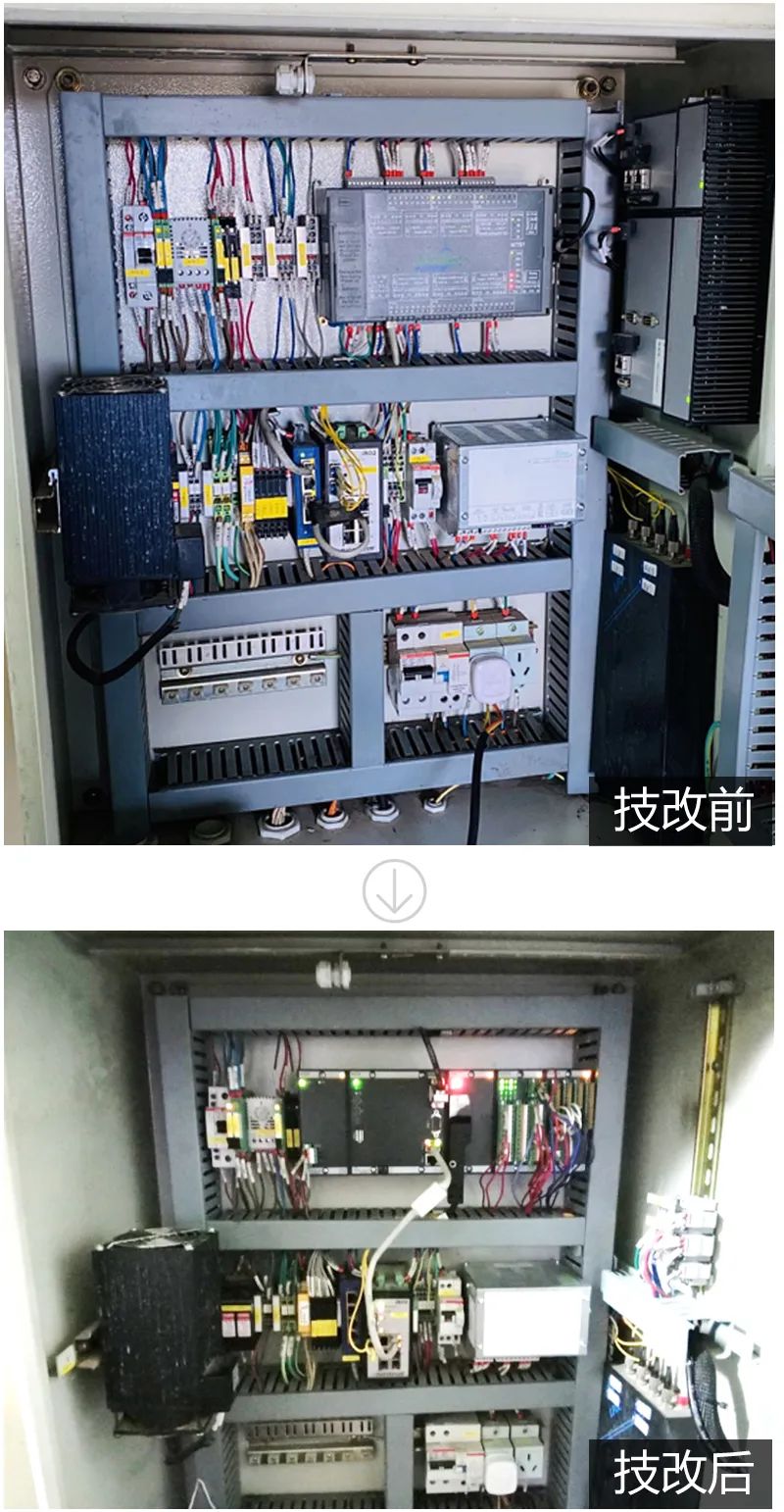

变流器技改

从经济性考虑,整体替换变流器代价较高,选择使用主流厂商新一代变流器板件对原部件进行替换,并做全面的硬件优化和程序升级,彻底消除原有驱动板件和机网侧过流故障,解决保护功能不完善和电磁兼容性问题。

配合主控程序升级和电气技改后,机组可具备故障电压穿越功能。

主控技改

由于原主控PLC(可编程逻辑控制器)已停产,且在控制功能上存在局限性,故将其替换为技术更加成熟、稳定的主流品牌主控PLC,可解决故障率高、备件获取难的问题。

新的主控PLC上搭载了金风新一代控制策略,可有效降低故障率、提升发电效能,并降低传动链的高频疲劳载荷。

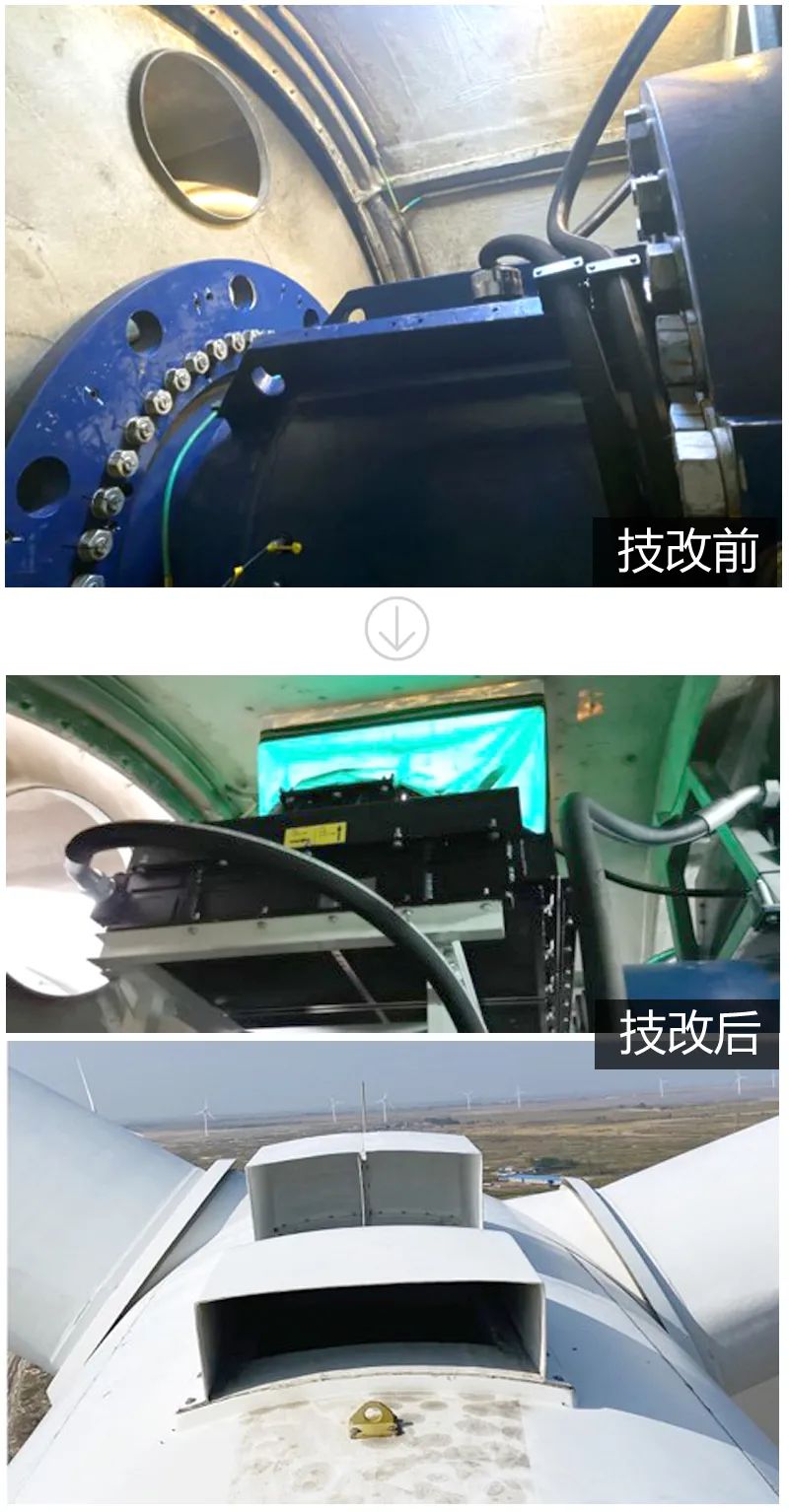

齿轮箱散热技改

采用串联式大功率散热片,配合主控技改时优化的散热逻辑,可满足机组全生命周期的散热需求,杜绝因齿轮油过温导致的机组限功率运行和停机。

SCADA技改

使用金风V5版中央监控系统替代原有监控系统,技改后的6台风机接入金风SCADA、调度AGC系统和客户省级集控中心。可实现风电场级和省级集控中心两级监控,并具备能量管理和单机数据上传至调度数据网等功能。

此外,配合塔基断路器、变桨备电、偏航震动、滑环更换和共模电流抑制等技改和深度治理,逐一将故障消除。

为最大程度减少项目业主的停机损失,技改项目组仅耗时20天即完成6台机组的机上硬件技改,随后启动SCADA、PPM和集控系统技改,整个技改周期控制在25天以内。

“交钥匙工程”,全力保障发电效果

与机组改造相比,技改完成后的交付服务对于保障机组稳定运行、验证技改效果同样重要。金风慧能为风电场的现场管理人员、集控中心运行人员提供专业的技术培训服务,帮助他们熟悉技改后的设备维护和远程管理操作。

完成客户验收后,则进入运维过渡期,两位金风慧能的运维工程师在现场持续服务6个月,提供技术支持过渡,保障机组平稳运行,以期达到更好的发电效果。

技改效果如何?用数据说话

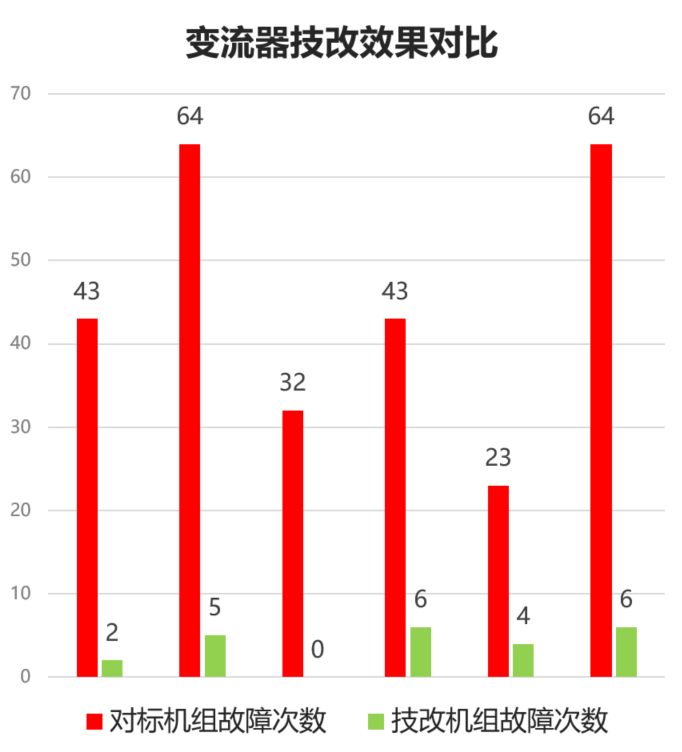

在技改机组稳定运行满一年后,升级后的SCADA将故障率、发电量和齿轮箱油温等运行数据完整地记录下来,成为验证技改效果的科学依据。

与同风场未实施技改的6台对标机组相比,技改机组的变流器及主控故障率分别下降91%和95%;齿轮油温度下降10~13℃,改造后无齿轮油过温故障,无过温限功率运行情况;自检和变桨备电类故障也被彻底消除,达成了安全性与可靠性提升的改造初衷。

由于机组可利用率提升和控制策略优化带来的发电量提升也非常明显,6台机组的累计发电量较对标机组提升近6%。

此外,在变流器控制性能方面,转矩控制、并网脱网性能和各项保护功能得到进一步改善,主控功率曲线较标杆机组也有了明显优化。

根据技改完成后的增量发电收益初步估算,整个项目的投资回收周期可控制在4年以内。

据不完全统计,全国范围内,与该风电场同型号的存量机组超过8000台,投运后相继出现各类批次性质量缺陷,是威胁电力生产安全和电力企业经济效益的共性问题。

针对此类机组存在的共性和个性问题,金风慧能可为项目业主提供经济、有效的提质增效解决方案,为新能源电力企业的高质量发展提供助力。

上一篇:风电机组变桨系统典型故障与维修

- 现役“孤儿”风机病无所医,如何精准纾困?06-17

- 水面无人艇助力海上风电勘测和运维进入智能时代06-13

- 双跨深度赋能|“大风车”智慧运维,转出低碳新动能!06-10

- “AMOS+标准化运维”破局快速增长下的新能源电站运营痛点06-09

- 风电安装船+风电运维船,均实现关键节点06-08

- 风机给船充电,“零碳排”运维关键一步!06-06

- 风电机组变桨系统典型故障与维修06-02

- 福建省发文:针对风机倒塌、起重吊装事故05-30

- 奥林巴斯仪器——风电领域的守护者05-27

- 案例 | 转矩控制器误差过大故障处理05-26

- 海上风电+(无人机、AI、VR……...03-13

- 干货丨风电场架空集电线路地线技...03-07

- 维斯塔斯多叶轮概念机功成退休01-21

- 海上风电运维面临哪些挑战?又该...01-21

- 2018年中国风能太阳能资源年景公...01-21

- 干货丨风电场架空集电线路地线技...01-21

- 解困风电“后市场”01-21

- 一图详解风机的秘密01-11

- 现役“孤儿”风机病无所医,如何...06-17

- 水面无人艇助力海上风电勘测和运...06-13

- 双跨深度赋能|“大风车”智慧运...06-10

- “AMOS+标准化运维”破局快速增...06-09

- 风电安装船+风电运维船,均实现...06-08

- 风机给船充电,“零碳排”运维关...06-06

- 风电机组变桨系统典型故障与维修06-02

- 6台1.5MW双馈机组技改交付一周年...05-31

- 福建省发文:针对风机倒塌、起重...05-30

- 奥林巴斯仪器——风电领域的守护...05-27